科技探秘 發(fā)動機曲軸制造工藝解密,信息科技打破技術(shù)壁壘

在現(xiàn)代化工廠中,發(fā)動機曲軸的制造過程堪稱機械制造領(lǐng)域的藝術(shù)杰作。這個看似簡單的金屬部件,其制造工藝曾一度成為技術(shù)瓶頸,甚至難倒了臺灣地區(qū)的制造業(yè)。

曲軸作為發(fā)動機的核心部件,承擔(dān)著將活塞的直線運動轉(zhuǎn)化為旋轉(zhuǎn)運動的重要功能。傳統(tǒng)的曲軸制造主要采用鍛造工藝,整個過程需要經(jīng)過下料、加熱、模鍛、切邊、熱處理、機械加工等十余道精密工序。

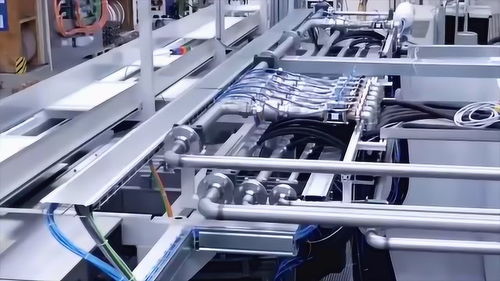

在現(xiàn)代化制造車間里,首先看到的是大型鍛壓設(shè)備將特種鋼材加熱至適宜溫度,通過萬噸級壓力機進行精密模鍛。這個過程中,溫度控制、壓力參數(shù)和模具精度都至關(guān)重要,任何細微偏差都可能導(dǎo)致產(chǎn)品報廢。

隨著信息科技的飛速發(fā)展,現(xiàn)代曲軸制造已經(jīng)實現(xiàn)了數(shù)字化、智能化轉(zhuǎn)型。通過引入CAD/CAM計算機輔助設(shè)計與制造系統(tǒng),工程師能夠在虛擬環(huán)境中優(yōu)化曲軸結(jié)構(gòu)設(shè)計;而物聯(lián)網(wǎng)技術(shù)的應(yīng)用,使得生產(chǎn)線上的每一個環(huán)節(jié)都能實時監(jiān)控,確保制造精度。

特別值得一提的是,曾經(jīng)困擾臺灣制造業(yè)的技術(shù)難題,如今已被先進的數(shù)控加工技術(shù)和智能檢測系統(tǒng)攻克。五軸聯(lián)動數(shù)控機床能夠一次性完成復(fù)雜曲面的精密加工,激光測量儀則可實現(xiàn)微米級的精度檢測。

智能制造系統(tǒng)的引入,不僅大幅提升了曲軸的制造精度和使用壽命,更將產(chǎn)品合格率提升至99.8%以上。這一技術(shù)進步,標(biāo)志著我國在精密制造領(lǐng)域已經(jīng)達到世界先進水平。

從曾經(jīng)的技不如人,到如今的領(lǐng)先突破,發(fā)動機曲軸的制造歷程正是中國制造業(yè)轉(zhuǎn)型升級的生動寫照。在信息化與工業(yè)化深度融合的大背景下,我們有理由相信,中國制造必將攀登更多技術(shù)高峰。

如若轉(zhuǎn)載,請注明出處:http://m.pfcqj.cn/product/422.html

更新時間:2026-01-10 22:34:31